知识篇——如何有效防止铸件夹砂(shā)?

发布时间: 2020-04-27 来源:洛阳马博最新官方和顺祥机械(xiè)有限公司 点击:2417

夹砂是一种“膨胀缺陷”,有“鼠尾”、“沟槽”和“夹砂(shā)结疤”三种形式,其特(tè)征是:铸铁表面有(yǒu)夹着砂子的细小纹路.条状沟槽(cáo)以及(jí)结疤(bā)状凸(tū)起物高(gāo)温铁水的冲刷(shuā)和烘烤的热(rè)作用(yòng)使(shǐ)砂型(xíng)发生水分迁移和体(tǐ)积膨胀,致使表层翘起(qǐ),挑起和开(kāi)裂,这就是夹砂形成的机理。

1、制型砂(shā)的(de)质量

型砂的(de)质(zhì)量必须控制。在这方面防止夹砂的对策有:选用粒度分散、形状不规则的原砂,湿型采用钠质膨润土或对钙质膨润土进行活(huó)化处理,适当(dāng)增加膨润土的用量和减少型砂的含水量,加入适(shì)量的煤(méi)粉、重油、沥青粉(fěn)、细木屑等“缓冲剂”、去除旧砂中的粉尘、保证型砂的(de)混辗(niǎn)质量等。

2、选择合理的造型工艺

造型工艺(yì)是否合(hé)理对铸(zhù)件(jiàn)产生夹(jiá)砂有很大影(yǐng)响。铸件的浇(jiāo)铸时间和(hé)浇铸位置、铁(tiě)水的上升速度、铸型的种(zhǒng)类等必须选择适(shì)当(dāng)。

(1)采用快速浇铸(zhù)

砂型(xíng)的表(biǎo)面(miàn)总是要(yào)发生膨胀的(de), 因(yīn)此防(fáng)止夹砂(shā)的决定因素是铁水是否能迅速覆盖和触及(jí)砂型的表面,并对砂型产(chǎn)生一定的压力。快(kuài)速浇(jiāo)注能(néng)使(shǐ)铁水(shuǐ)在铸件产生(shēng)夹砂的“临界时问”之前充满铸型,不(bú)给予(yǔ)砂型产生膨胀和形成(chéng)高水区的充分时间(jiān)。有人用高速摄影机观察到:如果上砂型受烘烤(kǎo)后在局部发生垂(chuí)下的(de)瞬间,铁水(shuǐ)能立刻触(chù)及,则铁水有可能把(bǎ)垂(chuí)下的砂(shā)块托(tuō)回原处。由此可见, 快(kuài)速浇铸能利用铁水的(de)压力来对付砂型的膨(péng)胀。

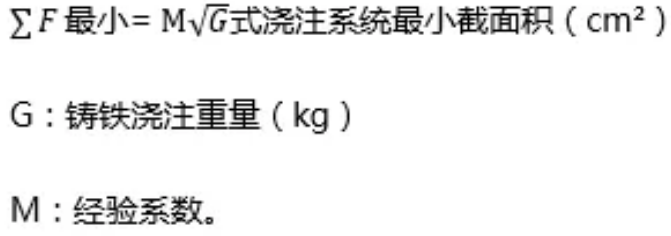

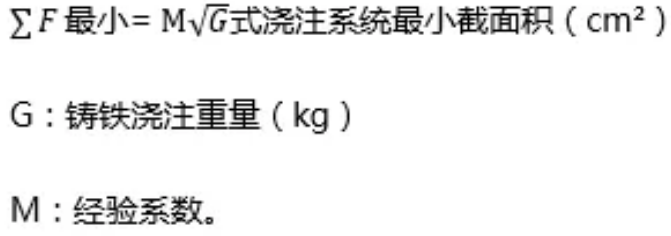

浇铸速度(dù)的快慢主(zhǔ)要(yào)取决于浇口截面的大小。灰铸(zhù)铁件浇口截面如用下面的简易计算公式计算,能实现快速浇注。

平(píng)面较大的铸件M取0.8~1.2;平(píng)面很大、薄(báo)壁的铸件取(qǔ)1.2~1.5;湿型件宜取(qǔ)中、上(shàng)限。

生产实(shí)践征实,上述公式是可靠的(de),如(rú)果铸件存(cún)在(zài)夹砂缺(quē)陷(xiàn),必须检查该铸件所用的浇口截面积是否在“快浇”的范围之中。对于大平面的铸件宜用尺寸(cùn)较大的(de)浇口杯(bēi),多道薄片状的内浇口或是缝隙浇口.使(shǐ)铁水迅速、平稳、不(bú)间断地盖住所(suǒ)浇(jiāo)到(dào)的平面(miàn),避免砂型局部过热。浇口比例常用半封闭或(huò)开(kāi)放式(shì)。

(2)提高(gāo)铁(tiě)水(shuǐ)的上升速度

铁(tiě)水在砂型中应有较(jiào)高的上(shàng)升(shēng)速度,以减低上砂型受烘(hōng)烤的程度(dù)铁水的(de)上升速度与浇注方案有关。自下(xià)而上充型(xíng)的倾斜(xié)浇铸方(fāng)法(一般倾(qīng)斜3°--15°)。能避(bì)免分散的铁水流,利于砂型的(de)排气、减(jiǎn)少铁水对砂型的热幅射和提高铁水的上升速(sù)度。而(ér)平傲立浇(jiāo)的工(gōng)艺则更能显(xiǎn)著提(tí)高铁水的上升(shēng)速度。

(3)选用恰当的浇铸位置

铸件(jiàn)的浇铸位置必须有利于铁水平稳充型(xíng)和型腔气体的排除,否则,会导致夹砂的缺陷。

(4)采用适宜的(de)铸型

根据铸件的(de)大小选择适宜的铸型。湿型一般(bān)适(shì)用于小(xiǎo)件和平(píng)面不大、壁不厚的(de)中件对于中(zhōng)、大的板类和厚壁件宜采用表干(gàn)型和千型。一(yī)些(xiē)大型平板可用热膨胀小(xiǎo)、导热性好(hǎo)和热容量高和(hé)石墨粉(fěn)砂或耐火砖作下型,既能重复使(shǐ)用,又能有效地防止夹砂。

(5)增加砂型的排气

及时(shí)地排除型腔的水蒸汽及其它气体能有(yǒu)利于(yú)铁水(shuǐ)的快速充填和减轻高温气流(liú)对砂表(biǎo)层的起拱作用,有益(yì)于降(jiàng)低(dī)水分(fèn)凝聚区的水量(liàng)和(hé)使其(qí)位置内移。因(yīn)此在砂型上多(duō)放(fàng)明出(chū)气冒口,分散排气是十分重要的。

3、确保(bǎo)砂型的制造质量

砂型的(de)制造质量(liàng)涉及(jí)产生夹砂的“临界时间”。如何精细(xì)地造型,提高砂(shā)型的整体强度,是防止夹(jiá)砂的关键。

(1)舂砂要紧实和均匀(yún)

砂型应舂(chōng)得紧实(shí)均匀,避免(miǎn)局(jú)部过紧和分层。湿型不要求过高的紧(jǐn)实度(dù),而表干型和下型应有足够的紧(jǐn)实度。大型铸铁件防止夹砂的经验是:“人工(gōng)用直径10-15 mm粗的钢钎都无法插进砂(shā)型”。由此可见防止夹(jiá)砂要注重砂(shā)型的(de)刚性当(dāng)然增(zēng)加砂型紧(jǐn)实度会影(yǐng)响砂型(xíng)排(pái)气,与之相应(yīng)的重要手段是多扎气眼, 并尽(jìn)可能接(jiē)近砂型表层造型时要注意(yì)砂箱的箱(xiāng)带和挂钩不能离(lí)型面太近(jìn),芯骨也不能(néng)距砂芯(xīn)表面过近,因为会引起舂砂不均舂砂时首层填砂不可过(guò)薄,特别是(shì)在模型(xíng)表层木板较薄时,木板的弹性会使砂(shā)型分层。刮板的(de)造型操作要特别(bié)小心, 以墁刀削砂(shā)成型为主(zhǔ),刮板刮(guā)砂时不(bú)能过(guò)分(fèn)用(yòng)力, 以(yǐ)免使砂型分(fèn)层。

(2)细心修型和上(shàng)好涂料

修型(xíng)时(shí)不能过(guò)度地(dì)修(xiū)磨(mó)砂型, 这样易(yì)把(bǎ)水分引到砂(shā)型表面(miàn),形成(chéng)硬块且与本体分离(lí)。砂型损坏之(zhī)处(chù)要(yào)划毛后修补(bǔ),不宜(yí)刷水过多。浇(jiāo)口附近、凸台边缘(yuán)、大平面及铁水(shuǐ)断续流经(jīng)的部位应插钉加固。插钉呈(chéng)梅花状,使砂型有一(yī)个整体的强度。涂料(liào)是(shì)砂型(xíng)的保护层(céng),要上(shàng)好(hǎo)。修型后(hòu)宜让砂型阴干一段时间再上涂(tú)料,以(yǐ)利涂料的渗透。涂料刷两(liǎng)遍,上浓涂料(liào),并用墁刀压一遍,第(dì)二遗上(shàng)较稀一点(diǎn)的涂料。

(3)控(kòng)制(zhì)烘干范围

砂型(xíng)干燥(zào)不好(hǎo)也容易(yì)产生夹砂。为(wéi)此砂(shā)型应有正确的烘干范围。干燥炉开始(shǐ)不能升温过(guò)快,否则(zé)会使砂型外层(céng)存在较大的温(wēn)度差,以致开裂。保温要有(yǒu)充(chōng)裕的时间,以确保(bǎo)砂型烘干透彻。配箱(xiāng)后(hòu)应尽快浇注, 以免返潮。

4、搞好浇铸工艺和操作(zuò)

为了防止夹砂缺陷,在浇铸工艺方面(miàn),应(yīng)在保证不出(chū)现其(qí)它缺陷的前提下(xià),力求用较低的浇铸温(wēn)度,在浇铸操作上,应避免(miǎn)断(duàn)流和(hé)尽量用较快的速度浇铸。