铸(zhù)铁(tiě)件无(wú)冒口工艺,如何优化(huà)生产?

发布时间(jiān): 2020-01-13 来源:洛阳马博最新官方和顺祥(xiáng)机械有限公(gōng)司 点击(jī):989

由球(qiú)墨铸铁的凝固特点认为球铁件易于出现缩孔(kǒng)缩(suō)松缺陷,因而其实现无冒口(kǒu)铸造(zào)较为困难(nán)。阐述了实现球铁件(jiàn)无冒(mào)口(kǒu)铸造工艺所应具备的铁(tiě)液(yè)成份、浇注温度、冷铁工艺(yì)、铸型强(qiáng)度和刚度、孕育处理(lǐ)、铁液过滤和铸件模数等条件,用(yòng)大(dà)模数铸件和小模(mó)数铸件铸造工艺实例佐证了自己的观点。

1、球墨铸铁的凝固特点

球墨(mò)铸铁与灰铸(zhù)铁的凝固方式不(bú)同是由球墨与片(piàn)墨生长方(fāng)式不(bú)同而造成的。

在亚共晶灰铁(tiě)中石墨在初生奥(ào)氏体的(de)边(biān)缘开(kāi)始析出后,石墨(mò)片的两(liǎng)侧(cè)处(chù)在(zài)奥氏体的包(bāo)围下从(cóng)奥氏体(tǐ)中(zhōng)吸收(shōu)石(shí)墨而变厚(hòu),石墨(mò)片的(de)先端(duān)在液(yè)体中吸(xī)收石墨而生长(zhǎng)。

在球(qiú)墨铸(zhù)铁中,由于(yú)石墨呈球状,石墨球析出后(hòu)就开始向(xiàng)周围吸收石(shí)墨(mò),周围的液体(tǐ)因为(wéi)w(C)量降低而变为固态的奥氏体并且将石墨球(qiú)包(bāo)围;由于石墨球处在奥氏体的包围中,从奥氏体中只能吸收的碳较为有限,而液体(tǐ)中的碳通过固体向石(shí)墨球(qiú)扩散的速(sù)度很慢,被奥氏体包围又***了它的(de)长大;所以(yǐ),即使球墨铸铁的碳当量比(bǐ)灰铸铁高很多,球铁的石墨化却比较困难,因而也(yě)就没有足够的石墨化膨胀来抵(dǐ)消凝(níng)固收缩;因此,球墨铸铁容易产生缩(suō)孔(kǒng)。

另外(wài),包裹石墨球的奥(ào)氏体层厚度(dù)一(yī)般是(shì)石墨球径的(de)1.4倍,也就是说石墨球越大奥氏体层(céng)越厚,液体中(zhōng)的碳通过奥氏体转移(yí)至石墨球的(de)难度也越大。

低硅球墨铸铁容易(yì)产生(shēng)白口的(de)根本原因也在于球墨(mò)铸铁的凝固方式。如(rú)上(shàng)所述,由(yóu)于(yú)球(qiú)墨铸(zhù)铁石墨化困(kùn)难,没有足够(gòu)的由石墨化产生(shēng)的(de)结晶潜(qián)热向铸型内释放而增(zēng)大了过冷(lěng)度,石墨来(lái)不及(jí)析出(chū)就形成了渗碳体(tǐ)。此外,球墨(mò)铸(zhù)铁(tiě)孕育衰退快,也(yě)是极易(yì)发生过冷的因素之一。

2.球墨铸铁(tiě)无冒口铸造的条(tiáo)件

从球墨铸铁的凝(níng)固特点不难看出,球墨铸(zhù)铁件要实现无冒(mào)口铸(zhù)造(zào)的(de)难度较大。笔者根据自己多年的生(shēng)产实践经(jīng)验(yàn),对球墨铸铁实现无冒口铸造工(gōng)艺所需(xū)具备的条件作了一些归纳总结,在此与同(tóng)行分享。

2.1铁液成分的选择(zé)

(1)碳当量(CE)

在同等条件下(xià),微小的石墨在(zài)铁(tiě)液中容(róng)易(yì)溶解并且(qiě)不容易(yì)生长(zhǎng);随着石(shí)墨长大,石墨的生长速度也变快,所以使铁液(yè)在共(gòng)晶前就(jiù)产生初生石(shí)墨(mò)对(duì)促进(jìn)共晶凝固(gù)石墨化(huà)是非(fēi)常有(yǒu)利(lì)的。过共晶成分的(de)铁液就能满(mǎn)足这(zhè)样的条件,但(dàn)过高的CE值使石墨在共晶凝固前(qián)就长(zhǎng)大,长大到一(yī)定尺寸时石墨开始上浮(fú),产生石(shí)墨漂浮缺陷。这时,由石墨化引(yǐn)起的体积(jī)膨胀只会造成铁液液(yè)面(miàn)上升,不但对(duì)铸件的补缩毫无意义,而且(qiě)由于石墨在液态时吸收了大量(liàng)的碳,反而造成在共(gòng)晶凝(níng)固时铁液(yè)中的w(C)量(liàng)低不能产生足够的共晶(jīng)石墨,也就(jiù)不(bú)能抵消由于共晶凝固造成的收缩。实践证明,能够将CE值控制在(zài)4.30%~4.50%是(shì)***理(lǐ)想的。

(2)硅(Si)

一(yī)般认为在Fe-C-Si系合金中, Si是石墨化元素,w(Si)量(liàng)高有利于石墨化膨(péng)胀(zhàng),能够减少缩孔的(de)发(fā)生。很少有人知道,Si是阻碍(ài)共晶凝固石墨化的(de)。所(suǒ)以,不论从补缩的角度考虑(lǜ),还是从防止碎块状(zhuàng)石墨产生的角度考虑,只要能通过强化孕育等措施防止白口产生,都要尽可能地降低w(Si)量。

(3)碳(C)

在(zài)合理的CE值条件下,尽可(kě)能(néng)提高w(C)量。事实证明球墨铸铁的w(C)量控(kòng)制(zhì)在3.60%~3.70%,铸件具有***小的收缩率。

(4)硫(S)

S是阻碍石墨球化的(de)主要元素,球化处理的主要目的就是脱S,但球(qiú)墨铸铁孕育衰(shuāi)退快与w(S)量太低有(yǒu)直接关系(xì);所以,适当的(de)w(S)量(liàng)是必要的。可以将(jiāng)w(S)量控(kòng)制在0.015%左右,利(lì)用MgS的成核作用增(zēng)加石(shí)墨核(hé)心质点以(yǐ)增(zēng)加石墨球数,减少衰退(tuì)。

(5)镁(Mg)

Mg也是阻碍石(shí)墨化的元(yuán)素,所以在保(bǎo)证球化率(lǜ)能够达(dá)到90%以上的(de)前提下,Mg应尽可能低(dī)。在原铁液w(O)、w(S)量不高的条(tiáo)件(jiàn)下,残留w(Mg)量能(néng)够控(kòng)制在0.03%~0.04%是***理(lǐ)想的。

(6)其他元素(sù)

Mn、P、Cr等所(suǒ)有阻碍石墨化的(de)元(yuán)素越低越(yuè)好。

要注意微量元素的影响,如Ti。当(dāng)w(Ti)量低时,是强(qiáng)力促进石墨(mò)化元素(sù),同时Ti又是碳化物形成元素(sù),又(yòu)是影响球化促进蠕虫状石墨(mò)产生的元素,所以w(Ti)量控制得(dé)越低越好。笔者公司曾经有一个非常成熟的无(wú)冒口铸造(zào)工艺,由于一时原材料短缺而使用了(le)w(Ti)量(liàng)为(wéi)0.1%的生铁,生(shēng)产出的铸件不(bú)但表(biǎo)面有(yǒu)缩陷,加工(gōng)后内部也出(chū)现了集中型缩孔。

总之,纯(chún)净(jìng)原材料对提(tí)高球墨铸铁的自补缩(suō)能力是有利的。

2.2浇注温度

有实验表明(míng),球(qiú)墨铸(zhù)铁的浇注温度从1350℃到1500℃对(duì)铸件收缩的体积没有明显的影响,只不过缩孔的形态从集中型逐(zhú)渐向分散型过度。石墨球的尺寸也随(suí)着浇注温度的升高逐渐变大,石墨球的(de)数(shù)量(liàng)逐渐(jiàn)减少(shǎo)。所以没有必要(yào)苛求(qiú)过低的浇注温度,只要铸型强度足够抵抗铁液的静(jìng)压力,浇注(zhù)温度可以高一些。通(tōng)过铁(tiě)液加热铸型减少共晶凝固时的过冷(lěng)度,使石墨化有充足的(de)时间(jiān)进行。不过,浇注速度要尽可能(néng)地快,以尽量(liàng)减少型内铁液(yè)的温度(dù)差。

2.3冷铁(tiě)

根据笔者使(shǐ)用冷铁的经验及利(lì)用以上理论分析,冷铁能够消除缩孔缺陷的说法并不确切。一(yī)方面,局(jú)部(bù)使用冷铁(如打孔部位),只(zhī)能使缩孔(kǒng)转(zhuǎn)移而不是消除缩孔(kǒng);另一方面(miàn),大面积地(dì)使用冷(lěng)铁而获得了减少补缩或无(wú)冒口的效果,只是无意识地增加了铸型强度而不是冷铁减(jiǎn)少了液体或(huò)共晶(jīng)凝固收缩。事实上,如果冷铁使用过(guò)多,影(yǐng)响(xiǎng)了石墨球的长大及石墨化的程度,相反会加(jiā)剧(jù)收缩。

2.4铸型强度(dù)和刚(gāng)度

由于球(qiú)铁(tiě)大都选择共晶或过共晶成分(fèn),铁液在铸型中冷却至共晶温度(dù)所经过(guò)的(de)时间较长,也就是铸(zhù)型所承受的铁液静压力的时间要比亚共晶成分(fèn)的灰铸铁要长,铸(zhù)型也就更容易(yì)产生压缩性变形。当石墨化膨胀引起的体积增加不能抵(dǐ)消液体收缩+凝固收缩+铸型变形体积时,产生缩孔也就在所难免。所以,足(zú)够的铸型刚(gāng)度及抗压强度是实(shí)现无(wú)冒口铸造的重(chóng)要条件,有许多覆砂铁型铸造(zào)工艺实现(xiàn)无冒口铸造既(jì)是这一理论的(de)证明。

2.5孕育处(chù)理

强效孕育剂(jì)及(jí)瞬(shùn)时延后孕(yùn)育工艺(yì)既能给予铁液大量的(de)核心质点,又能防(fáng)止孕育(yù)衰退,能够保证球(qiú)墨铸铁在(zài)共晶凝固时(shí)有(yǒu)足够的石墨球数;多而小的(de)石(shí)墨球减少了液体中的C向石墨核心转移的(de)距离(lí),加快了石墨化速度,短时内大量(liàng)的共(gòng)晶(jīng)凝固又能(néng)释(shì)放(fàng)出较多的结晶(jīng)潜热,减少了过(guò)冷度,既能防止白口的产(chǎn)生(shēng),又能加强(qiáng)石墨化膨(péng)胀。因而。强效孕育对提高(gāo)球(qiú)墨铸铁的自补缩能力(lì)至关(guān)重要。

2.6铁液过滤

铁(tiě)液经过过滤,滤除了部分(fèn)氧(yǎng)化夹杂,使(shǐ)铁液(yè)的微(wēi)观(guān)流(liú)动性(xìng)增(zēng)强,可以降低微观缩孔的产生几率。

2.7铸件模(mó)数

由于铸态珠光(guāng)体球铁需要加入阻碍石墨化的元素,这会影(yǐng)响石墨化程度,对(duì)铸件实现自(zì)补缩目(mù)的有一(yī)定影响(xiǎng),所(suǒ)以有资料介绍,无冒口铸造适用于牌号在QT500以下的球(qiú)墨铸铁。除此之外,由铸件的形状尺寸所决定的(de)模数应在(zài)3.1cm以上。

值(zhí)得注意的是,厚度(dù)<50mm的(de)板类铸件实现无冒(mào)口(kǒu)铸造是困难(nán)的。

也(yě)有(yǒu)资料(liào)介绍,对(duì)QT500以上的球墨铸铁(tiě)实现(xiàn)无冒口铸(zhù)造(zào)工艺的条件是其模数应大于(yú)3.6cm。

3.应用实例(lì)介绍

3.1大(dà)模数铸(zhù)件无冒(mào)口铸(zhù)造工艺实例

材料牌号为GGG70的(de)风电增速器行(háng)星支架铸件,重量为3300kg,轮廓(kuò)尺寸为φ1260×1220mm,铸(zhù)件模数约(yuē)为5.0cm。铸(zhù)件成分为:w(C)3.62%;w(Si)2.15%;w(Mn)0.25%;w(P)0.035%;w(S)0.012%;w(Mg)0.036%;w(Cu)0.98%。浇注温度(dù)为1370~1380℃

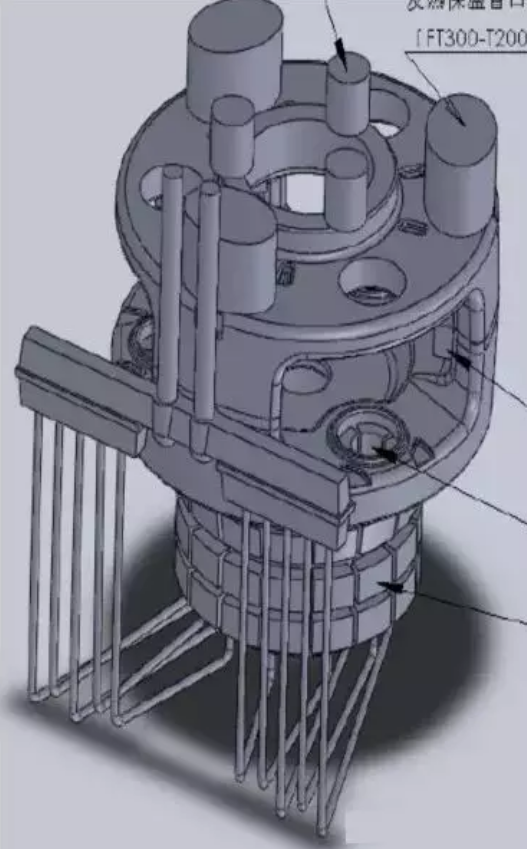

考虑(lǜ)到铁液对铸(zhù)型下(xià)部的压力较大,容易使(shǐ)铸型下部产生压缩变形,所(suǒ)以(yǐ)客(kè)户推荐将(jiāng)冷铁主(zhǔ)要集中放置在下(xià)部(如图1)。根据以往的(de)经验,开始(shǐ)试制时,我们(men)决(jué)定使用(yòng)无冒口(kǒu)铸造工艺,也就是图(tú)1去掉冒口的工(gōng)艺。虽然客户请***人(rén)员对所(suǒ)试制铸件做超(chāo)声探伤并未发现有内部(bù)缺(quē)陷,解剖(pōu)结果也未发(fā)现(xiàn)缩孔缺陷。但对照其它相关(guān)资料(liào)及客户提(tí)供的(de)参考工艺,我们对(duì)这么(me)重(chóng)要的铸(zhù)件批量生产后一旦发生缩(suō)孔缺陷的后(hòu)果甚为担心,所(suǒ)以对(duì)图1工艺进行了凝固模拟试验,模拟结果如图2。

图1 推(tuī)荐(jiàn)的冒口(kǒu)补(bǔ)缩工艺

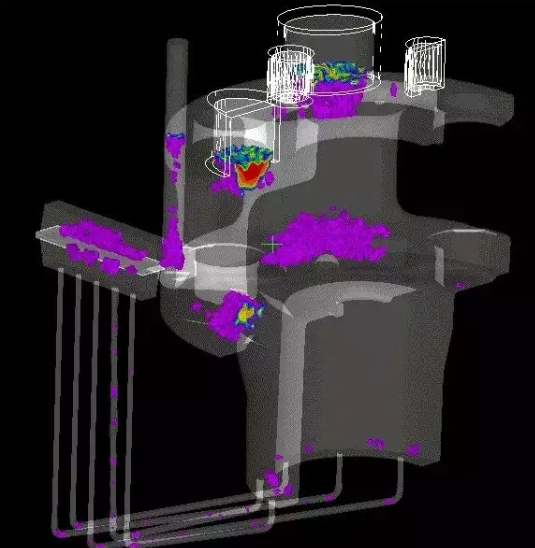

图2 根据图(tú)1工艺(yì)的模拟结果

从(cóng)模拟结果可见,液态收缩已(yǐ)经将(jiāng)包括内部的3个Φ140×170mm圆形发热保温冒口(kǒu)及(jí)外侧的3个(gè)320×200×320mm腰圆形发热保(bǎo)温冒(mào)口内的铁液全部(bù)用尽;因而,我们在原有320×200×320mm发热保温冒口的(de)上面再加上(shàng)1个(gè)同等(děng)大小的(de)冒口(kǒu),即将冒口尺寸改为320×200×640mm。但是,浇铸后的结(jié)果却是所有冒口一(yī)点(diǎn)收缩的痕迹也没有,从而证实(shí)了这个铸件完(wán)全可(kě)以实现无冒口铸造。

3.2小模数铸件有冒口铸造实例

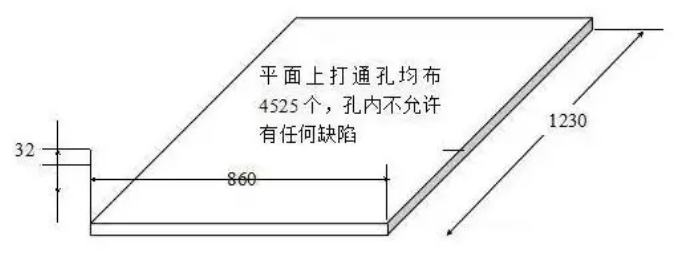

图(tú)3所示的蜂窝板材料牌号为QT500-7,长×宽(kuān)×高尺(chǐ)寸(cùn)为1 230×860×32 mm,铸件模(mó)数M=3.2/2=1.6 cm。

图3 蜂窝(wō)板毛坯图

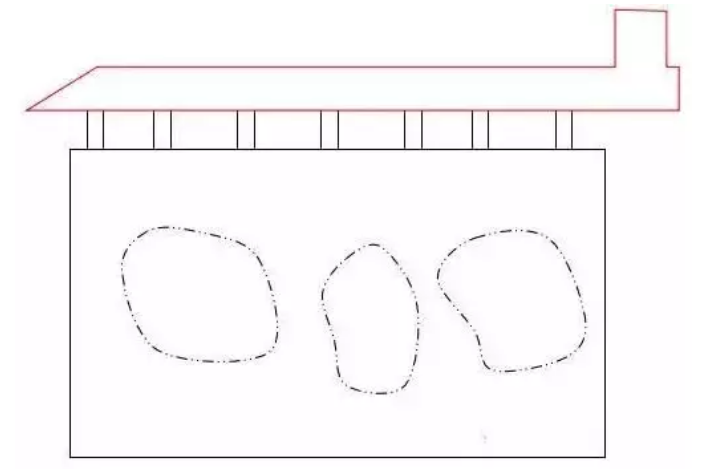

此铸件模数远小于3.1cm,显然不适用于无冒口铸造工艺,但试制时为了提高工艺出品(pǐn)率,采(cǎi)用了立浇雨淋(lín)式浇口(图4),原意是想使铸件在凝固时产生自上而(ér)下(xià)的温(wēn)度梯度,以利(lì)用横浇口补缩,但结果却是在铸件的中间(jiān)部位加(jiā)工后产生(shēng)了(le)大面积连(lián)通性缩孔(图4中双点划(huá)线(xiàn)处)。试制4件无(wú)一(yī)件成品。

图4 试制工艺(yì)方案示意图

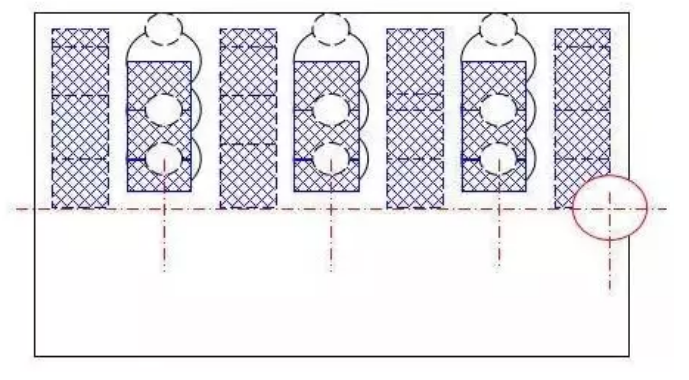

于(yú)是,我们改变(biàn)思路,制定(dìng)了(le)如图5所(suǒ)示的卧浇、冷(lěng)铁(tiě)加冒口工艺。用(yòng)冷铁(tiě)将(jiāng)铸件分割成9部分,每部分的中央放置冒(mào)口。改(gǎi)进后的(de)工艺(yì)出品率(lǜ)大于75%,产品质量(liàng)稳定(dìng),废品率在2.0%以下,由于原(yuán)材料(liào)和工艺都较稳定(dìng),加工后几乎没有废品(pǐn)。

图(tú)5 改进后的成熟工艺

- 下一(yī)篇:怎(zěn)么用肉眼,判(pàn)断铁水温度?